Inhoudstafel

- Wat is de verspilling in de bouw?

- Welke projectactoren zijn bij een Lean proces betrokken?

- Kunnen alle bouwprojecten baat hebben bij een Lean proces?

- Wanneer wordt het Lean proces toegepast?

- Wat zijn de verschillende tools van Lean?

- Wat zijn de specifieke Lean tools voor de bouw?

- Wat zijn de voordelen van Lean?

- Wat zijn de hindernissen voor de invoering van Lean?

- Wat zijn de aandachtspunten bij de toepassing van Lean?

- Meer weten

- Andere publicaties van Leefmilieu Brussel

- Websites

- Bibliografie

Deze methode vindt haar oorsprong in de Japanse auto-industrie en is gebaseerd op de beperking en/of eliminatie van afval (Muda), overbelasting (Muri) en variabiliteitsfactoren (Mura).

Lean is gebaseerd op de vijf basisprincipes van een "zo stipt mogelijk: niet te veel en niet te weinig” productiebeheer:

- Value: bepaal de exacte waarde van elk product dat wordt ontworpen en/of vervaardigd vanuit het standpunt van de klant;

- Value Stream: definieer de waardeketen van elk product;

- Flow: bepaal continue waardestromen (d.w.z. elimineer overbodige stappen die geen waarde toevoegen of die waarde verloren doen gaan) en werk met een "one piece flow";

- Pull: de productie wordt gestuurd door de bestellingen van de klanten;

- Perfection: blijf de organisatie verbeteren om een product met de hoogst mogelijke kwaliteit te verkrijgen.

In de bouw past Lean deze vijf principes toe op de oplevering van de projecten.

Wat is de verspilling in de bouw?

Studies hebben aangetoond dat tussen 25 en 50 procent van de bouwkosten toe te schrijven is aan verspilling en inefficiëntie in het gebruik van menselijke en materiële middelen:

- wachttijden omdat materieel, materialen of informatie niet beschikbaar zijn;

- onnodige verplaatsingen van de arbeiders op de bouwplaats;

- gebrek aan kwaliteit als gevolg van uitvoeringsfouten (niet opgeleverd werk, niet respecteren van toleranties enz.);

- opslag en zijn financiële impact;

- transport van materialen;

- overproductie (het uitvoeren van extra werk zonder goedkeuring van de klant, veel vergaderingen en rapporten enz.);

- te hoge kwaliteit (frequentie van de controles enz.);

- slecht beheer van de vaardigheden.

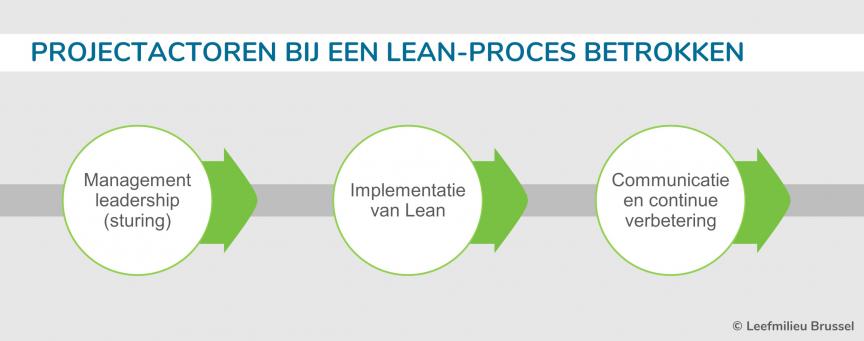

Welke projectactoren zijn bij een Lean proces betrokken?

ALLE actoren van de onderneming, van het team op het terrein tot de directeur, zijn bij een Lean proces betrokken. Om ieders betrokkenheid te verzekeren, moet het management zich inzetten om de organisatie en de medewerkers te ondersteunen; het moet duidelijke doelstellingen creëren, instrumenten en kennis aanreiken, barrières tussen de verschillende actoren wegwerken en een Lean Manager aanstellen.

De Lean transformatie is een gestructureerde bedrijfsaanpak die organisatorische en managementveranderingen met zich brengt. Het management moet eerst een persoonlijk leiderschap ontwikkelen en dit vervolgens in de organisatie verspreiden door middel van dagelijkse coaching en het bevorderen van een cultuur van probleemoplossing en teamwork. De ontwikkeling van de bedrijfsvisie is noodzakelijk om de visie op lange termijn tot stand te brengen die de keuze van de Lean Manager bepaalt.

Kunnen alle bouwprojecten baat hebben bij een Lean proces?

Het Lean proces kan worden toegepast in elk project, ongeacht:

- zijn type (nieuwbouw, renovatie);

- zijn bestemming;

- zijn omvang;

- het constructietype.

Wanneer wordt het Lean proces toegepast?

Lean wordt eerst toegepast in de aanloop naar het project op het niveau van de organisatie van de onderneming, de werkmethoden enz. Daarna wordt Lean geïntegreerd in het ontwerp van het project. Vervolgens wordt het tijdens de bouwfase geïmplementeerd door middel van de toepassing van de gekozen principes en van continue verbetering. Tot slot zullen de geleerde lessen in toekomstige projecten worden toegepast.

Wat zijn de verschillende tools van Lean?

Naast algemene competenties (samenwerking, communicatie, cultuur van continue verbetering enz.) zijn er veel Lean tools en technieken beschikbaar om deze methode te ondersteunen:

-

Voor de optimalisatie van de waarden in de flow en de processen

- Value Stream Mapping

- Analyse van het verloop

- Spaghetti-diagram

-

Om de kwaliteit en de productiviteit op de werkpost te garanderen

- 5S + Visueel beheer

- Standaardisering van de post

- SMED

- Procesvermogen

-

Om de autonomie, de verantwoordelijkheid en de reactiviteit van de teams te ontwikkelen

- UAP/EAP

-

Voor de sturing en het beheer van de activiteiten

- Visueel beheer

- Actief toezicht

- Globale animatie op basis van fysieke prestatie-indicatoren (FPI)

- “Total Productive Management" benadering

- Geïntegreerd ontwerpproces

-

Om problemen op te lossen en de werking continu te verbeteren

- 5P, 5M, oorzakenboom

- WWWWHHW, Pareto, beschrijvende statistieken

- Correctieve FMEA

- PDCA/DMAIC

-

Streven naar een onberispelijke productie

- Zelfcontrole en Poka Yoke (foutpreventie)

- SPC: controlekaarten, machinecapaciteit

- Capaciteiten op korte en lange termijn

- Preventieve FMEA

- Design of Experiments (DOE)

-

Informatiebeheer

De meeste tools die LEAN ondersteunen zijn toepasbaar op bouwplaatsen van elke omvang, ook al zijn sommige (LPS, BIM, microzonering enz.) meer geschikt zijn voor middelgrote/grote projecten.

Wat zijn de specifieke Lean tools voor de bouw?

De volgende tools zijn bijzonder geschikt voor de bouwsector:

Last Planner® System

Fase : Bouw plaats

Een methode voor de leiding van de bouwplaats met collaboratieve planning, betrokkenheid van de stakeholders en een voortdurende verbetering van het uitvoeringsproces van de werken. De planning wordt samen met de onderaannemers opgesteld (zowel op strategisch niveau met microzonering als op operationeel niveau tijdens wekelijkse en dagelijkse vergaderingen). De onderaannemers zijn verantwoordelijk voor het toezicht op en de controle van de taken.

Frequent overleg zorgt voor een agile projectmanagement, zodat problemen met de uitvoering in een vroeg stadium kunnen worden opgespoord en efficiënt kunnen worden aangepakt. Het is de bedoeling alle belanghebbenden te informeren over wat nog moet gebeuren en welke wijzigingen in de planning moeten worden opgenomen

Zonering en microzonering

Fase : Design

Het is de bedoeling de bouwplaats te verdelen in microzones (appartement, kamer, kantoor enz.) om de werkmethodes te optimaliseren volgens het type microzone en de opeenvolging van de operaties. Dit geldt alleen voor zeer repetitieve projecten.

Value Stream Mapping

Fase : Design

In kaart brengen en schematiseren van de waardestromen, om verspilling stroomopwaarts op te sporen. In de context van de planning van een bouwplaats wordt deze tool gekoppeld aan microzonering, om in samenwerking (met bijvoorbeeld de onderaannemers) de opeenvolging van activiteiten voor de realisatie van een microzone te bepalen (meestal bijzondere en afwerkingstechnieken).

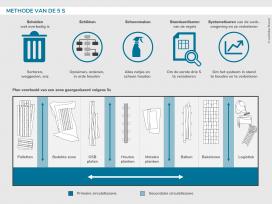

Methode van de 5 S

Fase : Bouw plaats

Methode die ontworpen is om de werkomgeving van de medewerkers te vereenvoudigen, efficiënter en aangenamer te maken. Ze past 5 stappen toe die elk met een S beginnen:

- Scheiden wat overbodig is (sorteren, weggooien enz.);

- Schikken (opruimen, ordenen, in orde houden);

- Schoonmaken (alles netjes en schoon houden);

- Standaardiseren van de regels om de eerste drie S te verzekeren;

- Systematiseren van de werkomgeving en ze verbeteren, om het systeem in stand te houden en te verbeteren.

Deze methode kan zowel op de bouwplaats als in het magazijn, in de bestelwagens of in de kantoren van de onderneming worden toegepast.

“Just-in-time” methode

Op het logistieke niveau materialen en materieel van goede kwaliteit leveren, in de juiste hoeveelheid, op het juiste moment en op de juiste plaats. Het is dus de bedoeling om de materialen te verwerken zonder ze op de bouwplaats te moeten opslaan, wat een bron van verspilling is: tijdverlies, onnodige verplaatsingen en vervoer, gebrekkige kwaliteit. Dit is een van de grote uitdagingen van Lean bouwen voor de toekomst.

Methode van de “5 Why's”

Fase : Bouw plaats

Voorbeeld:

- Probleem: Kwaliteitsprobleem met de afwerking van de kamer.

- Waarom dit kwaliteitsprobleem? De onderaannemer had te weinig tijd.

- Waarom had hij te weinig tijd? Hij werd te laat op de hoogte gebracht.

- Waarom liep de communicatie mank? Het project heeft niet geanticipeerd.

- Waarom niet? Geen specifieke tools voor projectbeheer (planning enz.)

- Oplossing: een planning opstellen en tools voor projectbeheer gebruiken

De methode van de “5 Why's” stelt voor elk vastgesteld probleem vijfmaal na elkaar de vraag: “Waarom?” Dit moet het mogelijk maken de bron van het probleem te vinden en zo de oorzaak duurzaam aan te pakken.

Wat zijn de voordelen van Lean?

- Optimalisatie van de middelen: minder opslag van producten of materialen, geen overproductie, kwaliteitscontrole tijdens het proces;

- prestatieverbetering: maximalisatie van de waarde en minimalisatie van de verspilling op projectniveau;

- toeleveringsketen als competitief wapen: communicatie tussen de actoren en continue verbetering;

- participatie en engagement: het aspect samenwerking maakt een grotere en effectievere betrokkenheid van de verschillende actoren in de loop van het project mogelijk;

- sneller respons op de klanten: grotere reactiviteit van de verschillende schakels van de keten. Minder inertie in de communicatie en de veranderingen;

- kwaliteit van het eindproduct;

- kostenbeperking: Lean technieken vereisen weinig investeringen in tijd of materieel. De financiële gevolgen zijn daarentegen aanzienlijk, in termen van zowel vermeden kosten als efficiëntiewinst.

Wat zijn de hindernissen voor de invoering van Lean?

De volgende elementen bemoeilijken de invoering van Lean:

- Gebrek aan opleiding, weerstand tegen verandering en slechte communicatie;

- innovatie beperken;

- het proces te eenvoudig maken;

- Lean als slechts een toolbox op korte termijn beschouwen. In werkelijkheid is het een proces op lange termijn dat voortdurend wordt verbeterd;

- denken dat Lean slechts enkele mensen in het project betreft, terwijl iedereen erbij moet worden betrokken.

Wat zijn de aandachtspunten bij de toepassing van Lean?

Lean is een methode die vooral is uitgevonden met het oog op de economische aspecten (winstgevendheid, efficiëntie). Dat mag echter niet ten koste gaan van de sociale of milieuaspecten. Uitsluitend focussen op de financiële voordelen kan immers schadelijke gevolgen hebben voor:

- de arbeiders: Lean maakt de arbeiders afhankelijk van elkaar, zodat de druk op elke schakel van de keten toeneemt. Ook de ondernemingen voor sociale integratie kunnen worden benadeeld;

- het milieu: Lean bouwen kan strijdig zijn met bepaalde milieubenaderingen. De circulaire economie vereist bijvoorbeeld aanpassingen van geval tot geval en opslagzones voor het hergebruik van materialen, wat niet altijd verenigbaar is met de louter economische aspecten.

We moeten ons dus bewust zijn van de problemen die een dergelijke methode met zich kan brengen. Ook de opdrachtgever speelt een belangrijke rol. Hij moet zijn visie opleggen, samen met de belangrijke elementen die de bouwplaats regelen, door ze in zijn eisenprogramma op te nemen: Lean bouwen moet ten dienste staan van de sociale en milieuaspecten.

Om er meer over te weten, enkele artikelen over de ontsporingen van Lean:

- Les Echos (2013) Le lean management, un danger pour les salariés? (FR)

- Nouvelobs (2016) La méthode « lean », le retour du pire du travail à la chaîne (FR)

- INRS (2013), Dossier sur les risques du Lean Management (FR)

Meer weten

In de Gids

Andere publicaties van Leefmilieu Brussel

- Mahieu & Steisel, CFE (2017), Bouwwerven in circulaire economie: Gestroomlijnd werfbeheer met geoptimaliseerde logistiek, Leefmilieu Brussel (FR, NL)

Websites

- Lean Construction Institute: een organisatie met een missie om de industrie te transformeren met behulp van Lean tools en technieken (EN)

- Lean Construction Institute of Canada (EN, FR)

Bibliografie

- Patrick Dupin (2017), Le Lean appliqué à la construction, Eyrolles (FR)

- Florent Suain (2017), Lean om verspilling te elimineren, WTCB (FR, NL)

- Florent Suain (2020), Lean bouwen - Welke veranderingen in de bedrijfsorganisatie?, WTCB (FR, NL)

- WTCB-Contact n°51 (3-2016), afdeling Lean bouwen, Afdeling Beheer en kwaliteit, WTCB (FR, NL)

- CBBH (2016), Studiemiddag - Lean bouwen (FR, NL)